Métallurgie et laminoir : nos solutions de maintenance 4.0 pour une production continue

La métallurgie est confrontée à des défis de taille. Les installations imposantes et étendues, avec une longue durée de vie, engendrent des coûts considérables en cas d’arrêt. Les équipements lourds, tels que les laminoirs, demandent ainsi une maintenance particulièrement suivie pour garantir une production en continu. ifm, expert de l’industrie 4.0, propose des solutions qui optimisent votre maintenance et renforcent la fiabilité de vos opérations, grâce à l’exploitation de vos données.

Les principaux enjeux de l’industrie métallurgique

En sidérurgie, les enjeux clés résident dans la sécurité, la disponibilité machine l’optimisation des coûts de maintenance et l’efficacité énergétique.

Disponibilité machine et limitation des rebuts

Dans la métallurgie, où les processus sont continus et où les équipements sont soumis à des conditions sévères, il est impératif de maintenir un fonctionnement ininterrompu. Tout arrêt de production représente non seulement un coût financier conséquent, mais également une perte de matière première précieuse. Les interruptions de production, qu’elles soient planifiées ou non, peuvent entraîner des pertes de rendement importantes. Ainsi, garantir une disponibilité optimale des machines constitue un défi essentiel pour assurer une production efficace et minimiser les pertes de matière.

Optimisation des coûts pour gagner en compétitivité

L’optimisation des coûts de maintenance est un défi majeur dans l’industrie sidérurgique. Bien que la maintenance systématique soit importante, elle peut consommer des ressources considérables. Dans cette perspective, garantir une visibilité constante sur l’état des machines est primordial, permettant d’anticiper les besoins en maintenance et d’optimiser les interventions. En combinant ces éléments, vous pouvez atteindre une optimisation durable des coûts de maintenance.

Sécurité et prévention des risques

Dans l’industrie lourde comme la métallurgie, la sécurité des personnes mais aussi des équipements est au cœur des préoccupation. Les assureurs exigent une surveillance attentive de l’état de vos équipements pour anticiper les risques de défaillances majeures. En investissant dans une maintenance conditionnelle et une surveillance constante des indicateurs, vous prévenez non seulement des pertes financières, mais vous pouvez également influer sur le montant de vos polices d’assurance. Vous démontrez ainsi votre engagement envers la sécurité et la préservation des actifs.

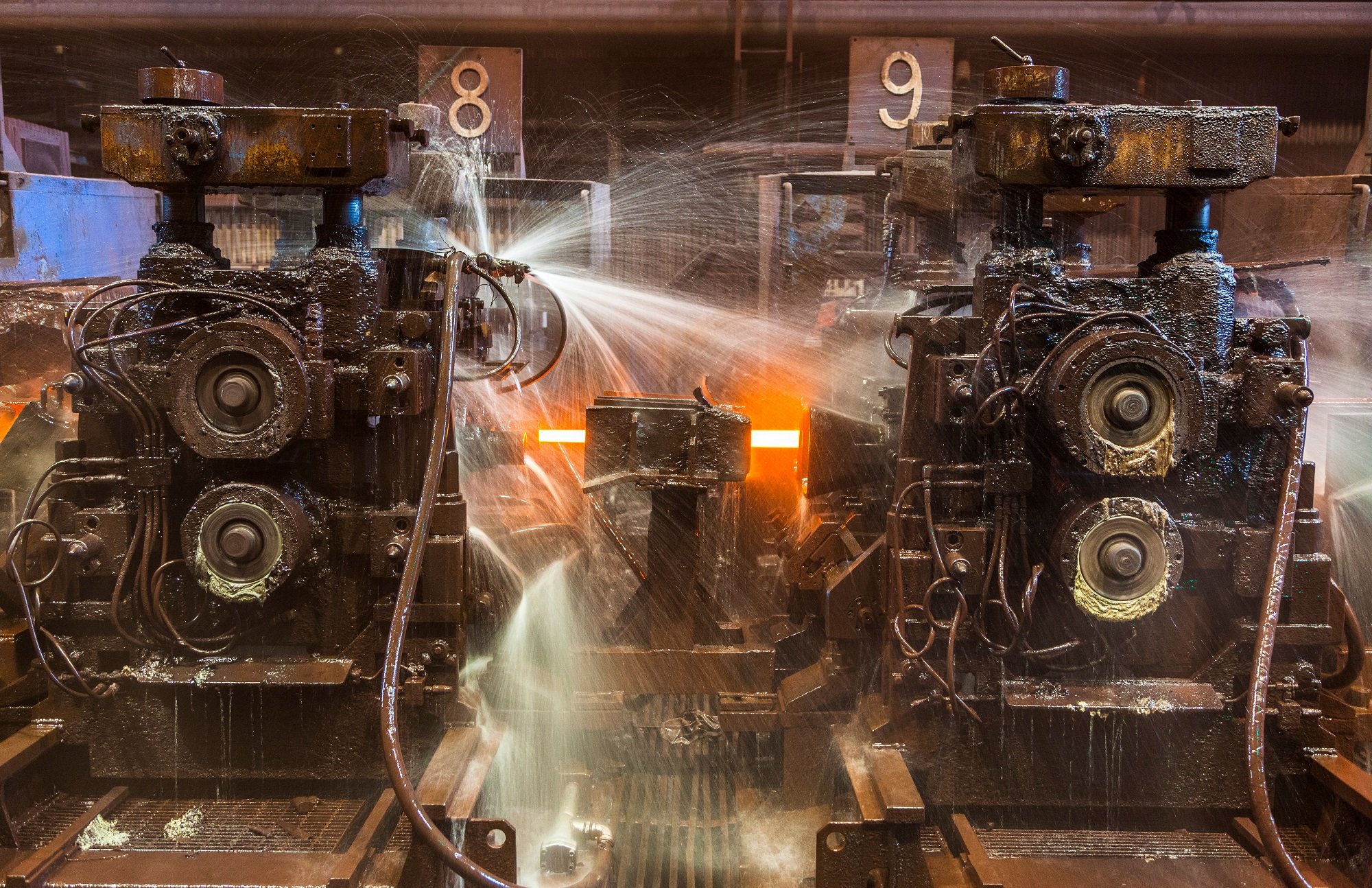

La maintenance de la ligne de laminage dans l’environnement sévère de la sidérurgie

La maintenance préventive conditionnelle des équipements critiques est essentielle pour assurer une production continue, une efficacité opérationnelle et la préservation de la qualité des produits dans l’industrie sidérurgique.

Nos solutions de surveillance au cœur du laminoir industriel

Les détecteurs d’ifm répondent aux exigences élevées imposées par les températures élevées et les conditions sévères des laminoirs. Leur plage de température étendue permet une détection fiable des paramètres nécessaires dans ces environnements difficiles pour :

- Garantir une maintenance préventive efficace

- Réduire les risques de défaillance

- Augmenter la durée de vie des équipements

- Assurer une production plus fiable.

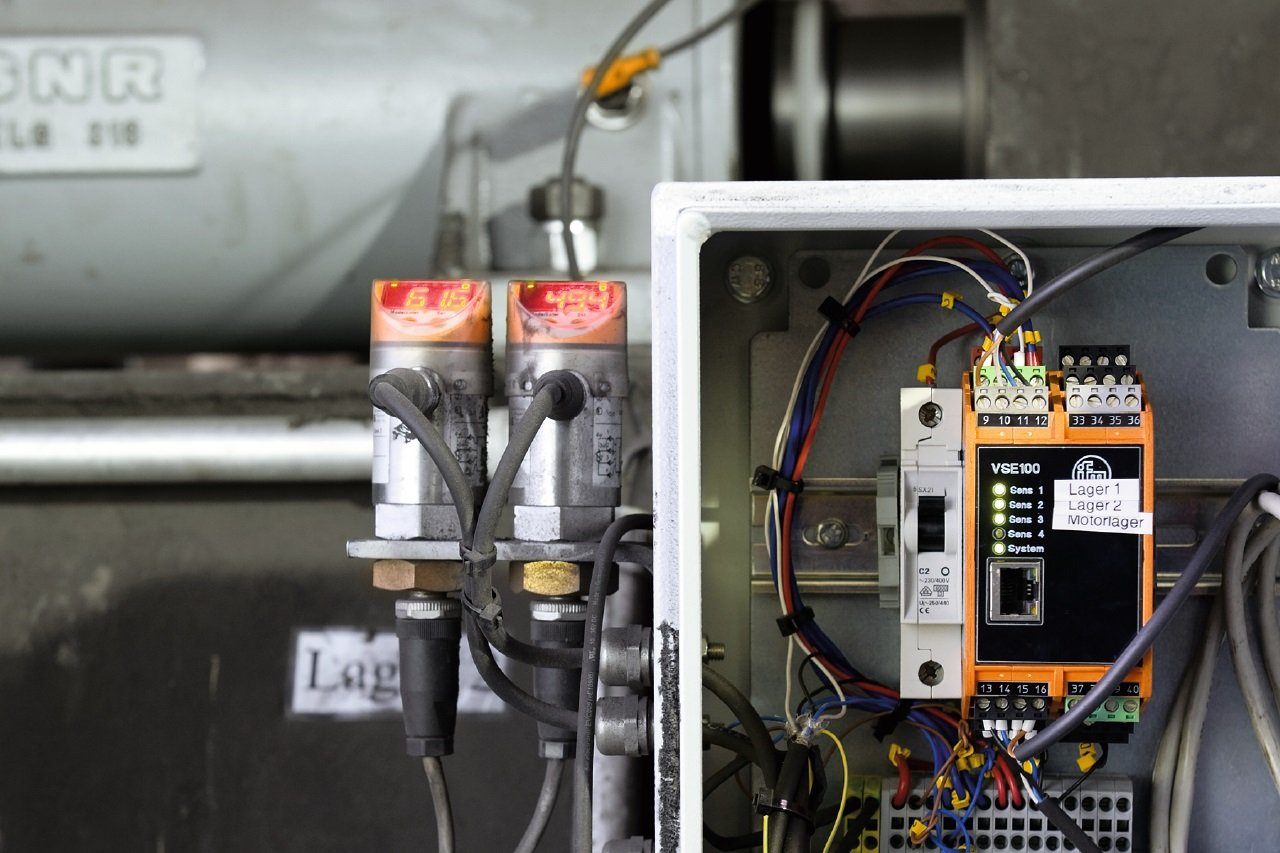

Capteurs vibratoires des cages de laminoir

Pour détecter les variations subtiles dans les vibrations, installez des capteurs vibratoires sur les éléments fixes des moteurs et des engrenages. Ils permettent de signaler rapidement tout changement anormal.

Nos capteurs de vibrations surveillent notamment les roulements et engrenages des cages de laminoir. Le système permet de mesurer la vitesse et l’accélération des composants, et de détecter une dérive des caractéristiques physiques.

Nos détecteurs conviennent parfaitement aux environnements sidérurgiques, grâce à leur haute résistance aux températures élevées, à leurs boîtiers robustes et à leur protection fiable contre les chocs et les vibrations.

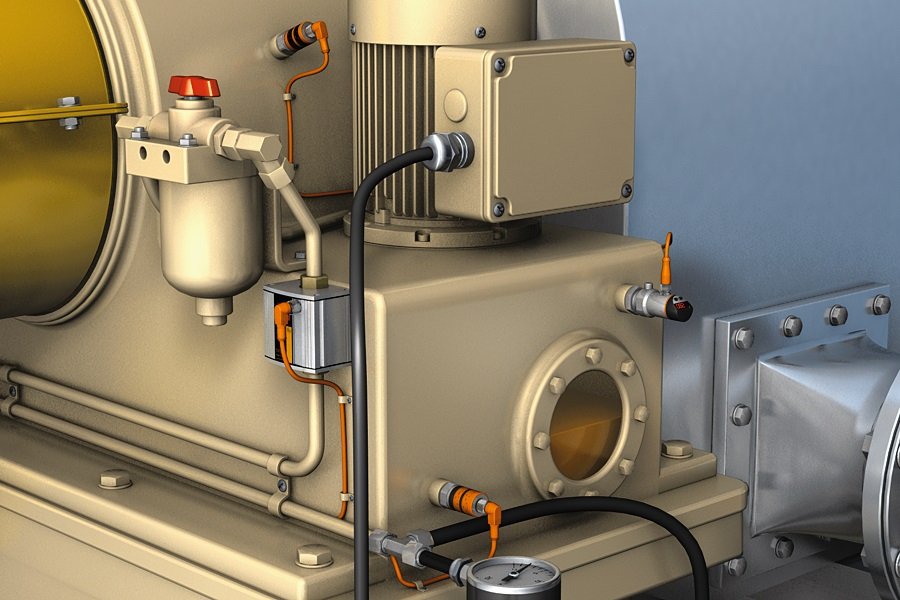

Débitmètres pour surveiller les circuits de graissage et de refroidissement

Nous avons également des débitmètres mécatroniques pour contrôler la pression et la température sur les circuits de lubrification des éléments tournants ainsi que sur les circuits d’eau de refroidissement.

FOCUS : La remontée de données via IO-Link

La technologie IO-Link vous offre la possibilité d’instrumenter vos machines critiques comme le laminoir, assurant ainsi une production continue en toute sécurité. Les architectures IT/OT que nous mettons en place facilitent la récupération de toutes vos données, telles que les diagnostics vibratoires, qui sont transmis à l’automate via des capteurs numériques connectés aux maîtres IO-Link.

Nos solutions pour surveiller les fours autour du laminoir

Les fours sont des équipements critiques, situés dans un environnement chaud et difficile d’accès. Il est important de maintenir une ventilation efficace et un système de refroidissement pour garantir la qualité du processus et éliminer tout risque d’incendie.

Nous proposons différents capteurs :

- Capteurs de débit et température pour mesurer le volume d’eau de refroidissement et pour vous assurer qu’il ne dépasse par la quantité que vous avez définie.

- Capteurs vibratoires pour suivre l’usure et les anomalies sur les différents ventilateurs.

- Capteurs de températures pour suivre la température des fluides.

Partenaire de l’industrie sidérurgique depuis des années, ifm vous conseille et vous accompagne dans la mise en place des différents dispositifs de suivi de données sur vos machines.

Le processus de laminage : son rôle dans la fabrication de produits bruts en métal

Le laminoir transforme le métal brut en produits semi-finis (tôles, barres, fils) en réduisant son épaisseur et en ajustant ses dimensions pour répondre aux exigences spécifiques du marché. Une ligne de production est généralement de 3 ensembles de cages de laminage :

- Le dégrossisseur initie la réduction d’épaisseur, rendant le matériau plus malléable.

- L’intermédiaire poursuit le laminage, assurant une réduction progressive de l’épaisseur. Ce processus affine les dimensions et garantit une uniformité dimensionnelle.

- Le finisseur représente la dernière étape du laminoir, ajustant précisément les dimensions finales et la surface du produit.

Laminage à chaud vs laminage à froid

Le laminage à chaud déforme le métal à des températures élevées pour produire des plaques et profilés, tandis que le laminage à froid assure une précision dimensionnelle et une finition de surface fine, idéal pour les feuilles et bandes métalliques.

Audit de votre industrie métallurgique : étude et accompagnement 4.0 avec ifm

L’industrie 4.0 et les solutions IIoT suscitent un intérêt général, mais leur implémentation nécessite d’identifier des enjeux concrets, en particulier sur des installations de grande taille comme dans la métallurgie. ifm se distingue en se concentrant sur des solutions pragmatiques et orientées utilisateur.

Notre approche commence par un audit approfondi, examinant les équipements avec un regard extérieur pour identifier les points critiques et les opportunités de digitalisation. La visite sur votre site nous permet de comprendre le processus étape par étape, d’identifier les machines critiques et de résoudre les problèmes concrets.

ifm vous assure une transparence totale dans l’audit en :

- Définissant clairement les objectifs du projet

- Évaluant son potentiel de retour sur investissement

- Préférant une approche progressive à un changement radical.