Maintenance industrielle & monitoring

La maintenance industrielle conditionnelle vise à prévoir en temps réel les interventions d’entretien et de réparation industrielles, afin de réduire les coûts de maintenance et d’augmenter la disponibilité des machines.

Que change la maintenance conditionnelle dans votre usine ?

Planifier la maintenance et les stocks uniquement lorsqu’ils sont nécessaires constitue un des principaux objectifs de l’Industrie 4.0. L’offre logicielle d’ifm, associée à notre large gamme de capteurs (température, débit, niveau, pression…), fournit une solution complète pour répondre à ce challenge et améliorer votre organisation interne.

Notre offre de maintenance conditionnelle est une solution autonome et indépendante de l’installation existante dans votre usine. Elle n’interfère pas avec le fonctionnement de la machine, ce qui la rend rapide à mettre en place et sûre. Vous pourrez ainsi suivre l’état de santé de vos équipements industriels à distance, de manière centralisée, pour n’intervenir que lorsque c’est nécessaire.

Gains attendus

- Augmenter la disponibilité des machines

- Bénéficier d’une vision centralisée de l’état des machines

- Réduire les coûts de maintenance

- Faire perdurer l’actif engagé

- Eviter les coûts de non-qualité liés au mauvais fonctionnement ou paramétrage des machines

Notre démarche : le POC

ifm souhaite vous permettre de tester rapidement le gain apporté par le monitoring à distance :

- dès l’élaboration des machines, pour les fabricants de machines

- pour répondre aux besoins de centralisation, de fiabilité et de maintenance de vos équipes, en charge de superviser plusieurs sites industriels. Le monitoring à distance permet aussi de collecter un grand nombre de données afin d’effectuer une analyse fine des comportements.

Audit et accompagnement

Découvrez notre offre complète autour du POC, via notre démarche de conseil en transformation digitale. Chaque secteur dispose de ses propres leviers de productivité.

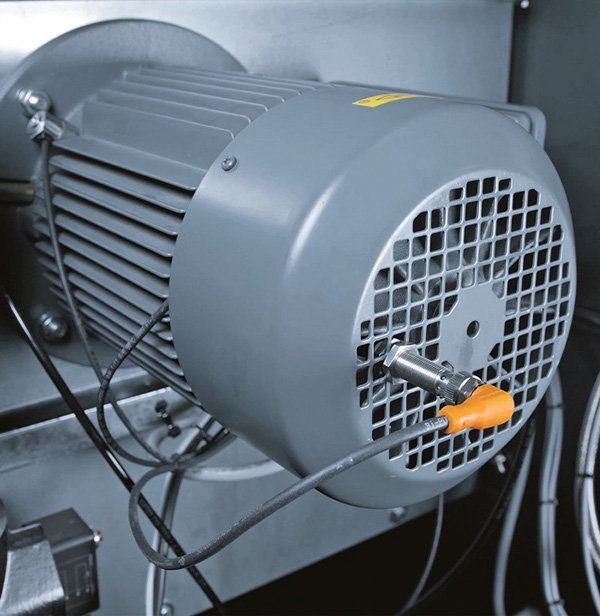

Faites confiance au diagnostic vibratoire pour la maintenance d’équipements industriels

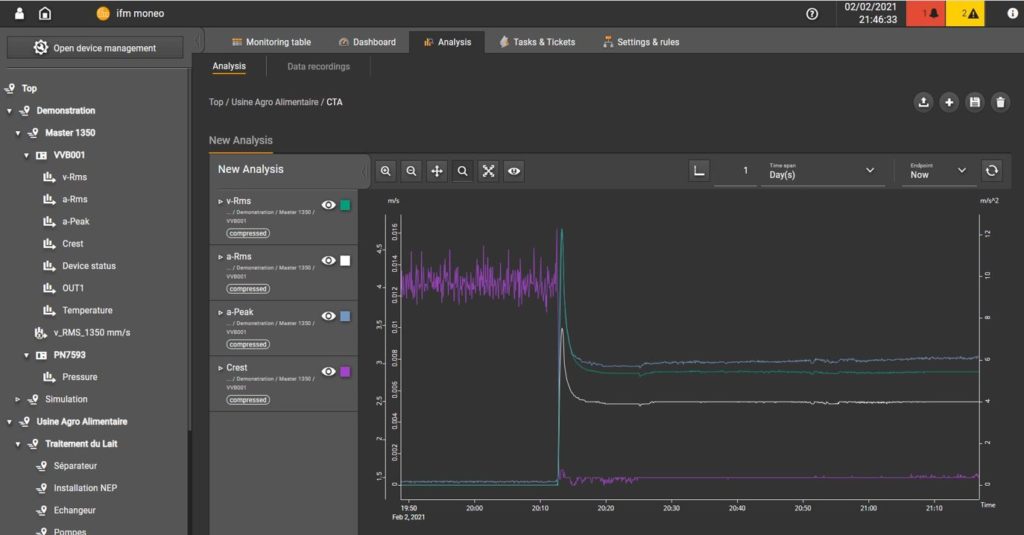

Les vibrations anormales peuvent affecter les équipements ou la qualité de la production. ifm propose donc Octavis, une solution d’analyse des vibrations incluant capteurs de vibration, accéléromètres, électroniques de diagnostic. Elle permet de surveiller des indicateurs clairs et précis destinés à la production.

Ceci est rendu possible par l’analyse du signal et un diagnostic continu. Ces indicateurs sont ensuite transmis :

- soit comme alarme ;

- soit en tant que valeurs de diagnostic au niveau de l’automate (par exemple pour visualisation par l’opérateur) et/ou au niveau du système de monitoring (stockage de données et analyse du client). Ces valeurs sont également mémorisées dans l’historique de l’électronique de diagnostic ;

- soit en tant que valeurs de diagnostic au niveau du système de monitoring (pour le stockage des données et l’analyse du client).

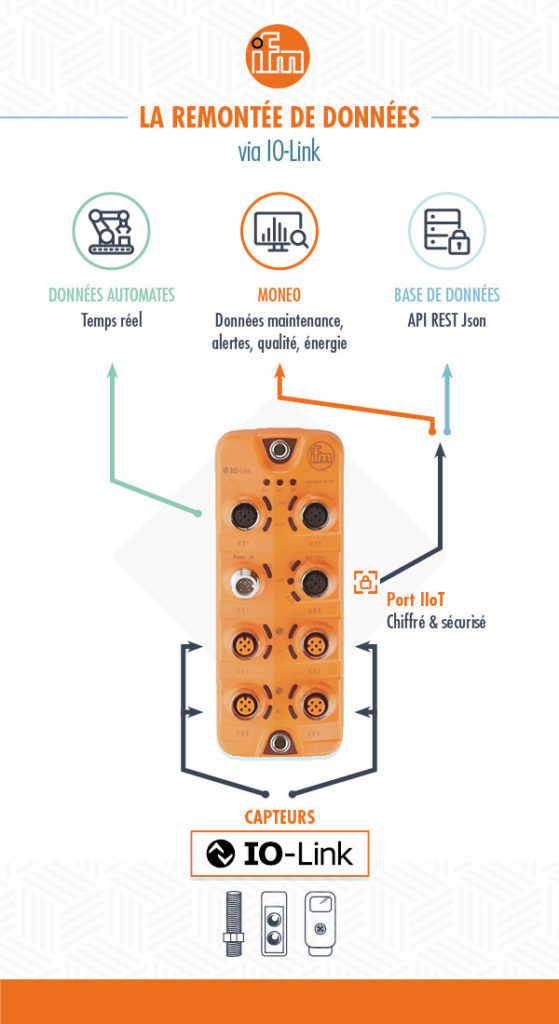

Remontée de données destinée à la maintenance 4.0 : place à la technologie IO-Link !

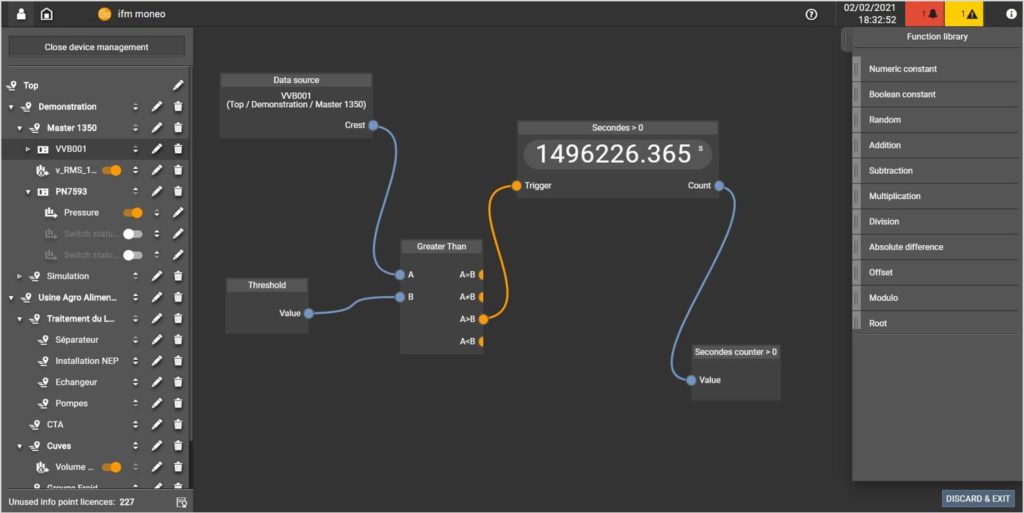

ifm a développé le concept de remontée de données via IO-Link en partant du constat suivant : certaines données capteurs sont utilisées par les automates et robots pour la production mais on estime cette utilisation à environ 5% des données disponibles. Grâce à l’implantation des masters IO-Link, permettant cette remontée de données, les autres données disponibles peuvent être utilisées pour :

- la supervision des états de machine,

- l’identification et la traçabilité,

- le contrôle qualité,

- l’efficacité énergétique, …

Les masters IO-Link permettent une communication :

- vers un automate via des protocoles de communication Ethernet industriels

- vers un logiciel ou une base de données de stockage, moyennant un développement spécifique

- vers la plateforme IIoT moneo en mode plug and play,

le tout sans modifier ou perturber le fonctionnement normal de la machine, de manière indépendante ou simultanée.

La partie émergée de vos capteurs et de la remontée de données ? C’est moneo.

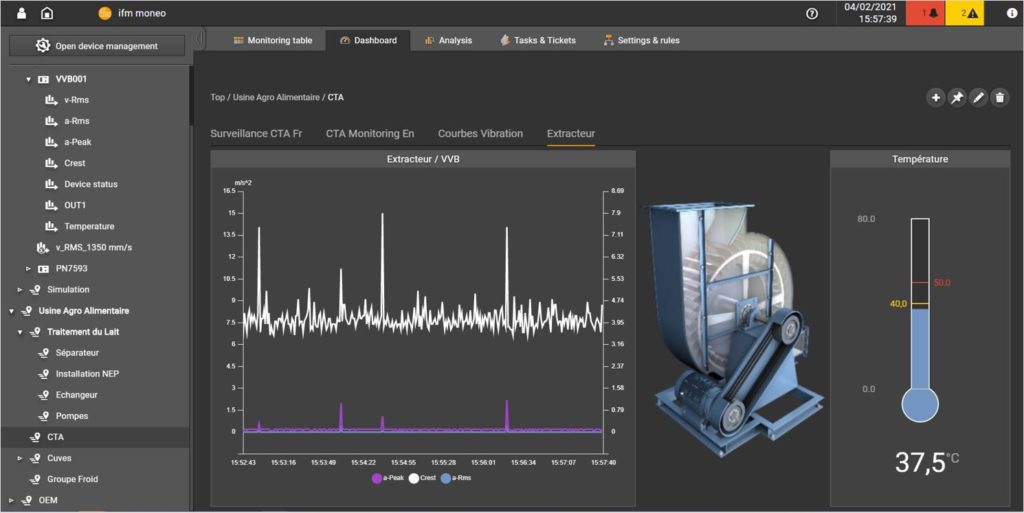

UN OUTIL DE MAINTENANCE DÉDIÉ : la plateforme moneo

A quoi sert moneo ? Surveiller pour mieux organiser

Le monitoring à distance, c’est le rôle de notre plateforme moneo. Il se focalise sur les indicateurs nécessaires aux équipes de maintenance afin de :

- surveiller les machines en local ou à distance,

- mettre en place une organisation tournée vers la maintenance conditionnelle, voire la maintenance prédictive (grâce aux algorithmes prédictifs qui utilisent les données stockées en grande quantité).

Comment exploiter les données obtenues ?

Les données sont collectées et stockées dans une base de données type time series. La visualisation permet d’exploiter facilement ces données pour :

- la surveillance des dérives de signaux,

- la génération d’alarmes et de rapports,

- le transfert des données vers d’autres systèmes type SCADA, MES ou ERP, en OPC-UA ou d’autres formats d’échanges.

Les avantages de moneo

- une plateforme ouverte : connectez vos appareils de tous secteurs et fabricants ;

- qui réveille vos installations : grâce aux informations numériques recueillies sur vos capteurs et sources de décisions, vous rendez vos machines encore plus efficaces ;

- détecte les dérives avant la panne : l’analyse des données de vos capteurs identifie les usures ou changements dans vos process avant qu’ils conduisent à une panne ;

- et s’adapte à votre projet IIoT : avec son approche modulaire, moneo constitue votre boîte à outils numérique et permet de maîtriser vos coûts d’investissement tout en gardant la possibilité d’évoluer.

Lexique de la maintenance industrielle

Maintenance curative

Réparation lorsque l’équipement industriel tombe en panne.

A privilégier lorsque la réparation peut être rapide ou qu’elle concerne un équipement auxiliaire.

Maintenance préventive / périodique

Révision planifiée à échéance fixe, permettant d’éviter la majorité des casses machines.

Généralement retenue pour les machines critiques.

Maintenance conditionnelle

Grâce à l’instrumentation d’un équipement industriel (installation de capteurs), il est possible de suivre en temps réel l’état de la machine sur la base de différents paramètres (étude de seuils). Le changement de pièces n’intervient que lorsqu’on le juge utile. Elle anticipe les pannes et évite ainsi les arrêts non planifiés, ainsi que les remplacements inutiles. Elle génère donc un gain financier et de disponibilité.

Maintenance prédictive / prévisionnelle

Grâce à des algorithmes qui analysent le comportement des machines, corrélés à leur planning de production, on prévoit le meilleur moment où il sera nécessaire de faire une maintenance des équipements industriels.