Industrie : pourquoi faire de la maintenance préventive conditionnelle ?

Passer à un système de maintenance préventive conditionnelle peut inquiéter certains industriels, freinés par une hausse des coûts, un temps de mise en place conséquent ou encore un risque lié à l’utilisation de l’informatique et des réseaux. Et pourtant : diminution des arrêts de production, anticipation des pannes, contrôle des roulements, baisse des coûts de maintenance… La maintenance conditionnelle offre de nombreux avantages pour qui veut optimiser les performances de son usine. En plus, grâce aux solutions ifm, elle reste très simple à mettre en œuvre et à sécuriser.

Maintenance préventive conditionnelle : de quoi parle-t-on ?

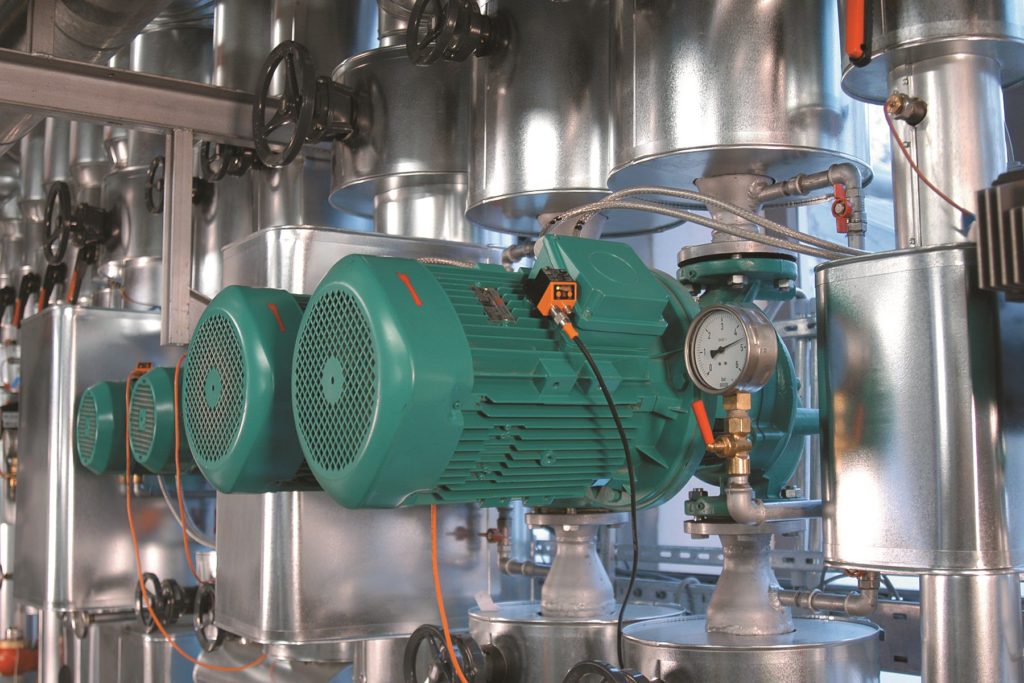

Vos techniciens de maintenance pratiquent certainement déjà la maintenance curative, qui consiste à réparer les machines lorsqu’elles tombent en panne, occasionnant des pertes de temps, une immobilisation et un coût global de maintenance élevé. Il existe d’autres types de maintenance industrielle auxquels votre service de maintenance peut avoir recours. La maintenance préventive conditionnelle, au contraire, consiste à suivre en temps réel l’état de santé des équipements industriels dont l’arrêt ou le dysfonctionnement sont critiques pour votre production. Vos machines sont instrumentées de capteurs, qui remontent les données. Un paramètre se dérègle ? L’alerte est donnée, déclenchant une analyse, puis une intervention de maintenance si nécessaire.

La différence principale entre la maintenance systématique et la maintenance conditionnelle tient à l’aspect « juste à temps » : la maintenance conditionnelle intervient lorsque c’est réellement nécessaire, là où la maintenance systématique s’appuie sur un calendrier d’intervention. Cette dernière ne peut ainsi tenir compte du fonctionnement effectif des machines et de l’usure réelle des pièces ou des potentiels dérèglements.

Les freins à la maintenance préventive conditionnelle dans l’industrie

La maintenance conditionnelle, trop chère ?

Parmi les freins qui peuvent empêcher une transition vers la maintenance conditionnelle, la question des coûts et donc du ROI, est centrale. Dans les industries, un ROI de 1 à 2 ans maximum est privilégié.

En surveillant les équipements critiques, en anticipant les risques de défaillances ou encore en planifiant le remplacement des pièces au bon moment, les coûts de maintenance diminuent tandis que la disponibilité de l’outil de production augmente.

Les retours d’expérience des spécialistes d’ifm, associés au calcul du TRS (Taux de Rendement Synthétique), vous aident à établir votre ROI.

Quelques exemples concrets :

- Limiter les arrêts de production et les risques sanitaires

Dans les centrales de traitement d’air dans l’industrie pharmaceutique, les ventilateurs sont des équipements critiques. En les instrumentant avec de l’analyse vibratoire et des solutions logicielles, ils sont contrôlés en permanence afin d’anticiper des pannes qui pourraient causer des arrêts de production coûteux ou des risques sanitaires liés à un air pollué non renouvelé.

- Baisser les coûts

Dans l’usinage, il est d’usage de remplacer systématiquement les broches selon un calendrier donné (ex. tous les 12 mois). Grâce à l’instrumentation, la maintenance conditionnelle permet d’étendre le temps de remplacement, à 15 ou 18 mois par exemple, réduisant final le coût de revient final des pièces.

- Diminuer le nombre de défauts sur la production

Dans l’industrie automobile, un dysfonctionnement des ventilateurs de cabines de peinture conduit à un mauvais séchage et donc à un risque important de perte d’une partie de la production.

Qu’en est-il de la sécurité des installations informatiques ?

Vous craignez pour la sécurité de vos données face aux cyberattaques potentielles ? Une crainte amplifiée par la mise en réseau croissante des installations ? La maintenance préventive conditionnelle est un premier pas vers une usine 4.0. Elle peut parfois être confondue avec la maintenance prédictive, outil phare de l’industrie du futur qui utilise notamment des algorithmes d’IA pour prédire des pannes. Plus technique, la maintenance prédictive a tendance à inquiéter du fait de son image futuriste et du surcoût de mise en place.

Notre solution de monitoring pour vos installations est une aide précieuse à la gestion de la maintenance des équipements en industrie. Elle n’implique à aucun moment que vos données sortent de l’usine. Elles restent sur un serveur interne qui n’utilise pas Internet et fonctionne sur un PC standard, installé par nos soins. Il est chargé de collecter les données des capteurs en continu.

La solution ifm est conçue pour vivre et évoluer en permanence.

Un système de maintenance complexe à installer, gérer et faire évoluer ?

ifm fait le lien entre les mondes de l’OT et de l’IT. Notre solution se base sur des capteurs intelligents, très simples à installer, et sur une solution logicielle n’impliquant pas de développement supplémentaire. Elle s’intègre parfaitement à votre plan de maintenance et à vos habitudes de travail au sein de l’usine, sans impacter son mode de fonctionnement.

La solution se déploie en quelques jours seulement. Selon les machines à instrumenter, son installation peut s’effectuer en parallèle, évitant ainsi d’impacter la production. En cas d’évolution de la ligne de production, elle est très flexible et peut être étendue à l’usine sans faire appel à un prestataire externe. Souple, elle est conçue pour vivre et évoluer en permanence, au gré de vos besoins, au contraire d’un logiciel de supervision figé.

Comment mettre en place la maintenance conditionnelle dans votre usine ?

ifm accompagne les industriels dans l’étude du projet, sa mise en service et la formation des collaborateurs. Nous nous assurons que votre installation est structurée pour recueillir, stocker et sécuriser les données afin que nos solutions se déploient correctement.

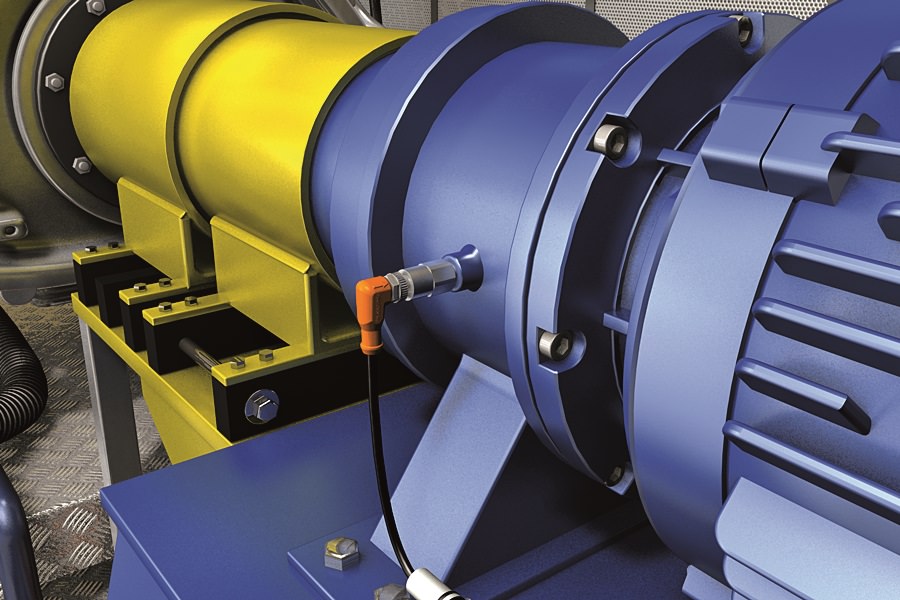

Instrumenter les machines

Nous utilisons les capteurs déjà présents ou en installons spécifiquement pour répondre à un besoin. Alors qu’ils sont traditionnellement analogiques (ex. capteurs de température ou capteurs de vibrations), ifm vous propose soit de les remplacer peu à peu par des capteurs numériques (ex. analyse vibratoire ou capteurs en IO-Link), soit de faire migrer vos capteurs ifm existants vers le numérique. Cette instrumentation permet d’avoir une vision très précise du fonctionnement de la machine.

Maintenance conditionnelle et capteur IO-Link

Les capteurs IO-Link numériques permettent de suivre une large gamme de mesure (pression, température, niveaux, gestion de débit, inclinomètre mais aussi vibration…). Simples à installer, raccordés à des maîtres IO-Link, ils présentent l’avantage de fournir des données numériques, de remonter plus d’informations (cycliques ou acycliques) et de permettre d’effectuer plus de diagnostics.

2. Exploiter les données

Les informations de tous les capteurs, de toutes les machines, voire de plusieurs usines, sont centralisées et transmises via le réseau sur un serveur web interne, qui distribue l’information aux utilisateurs. Via un simple navigateur web, vous vous connectez à l’application et visualisez tout simplement les données en temps réel. Vous pouvez également paramétrer des seuils d’alerte.

3. Diagnostiquer et analyser

L’utilisateur analyse les données. L’outil logiciel fourni par ifm permet d’effectuer un diagnostic en consultant l’historique du comportement de la mesure et d’effectuer des corrélations avec d’autres données. Les principaux défauts peuvent par ailleurs être caractérisés automatiquement.

Simples, cybersécurisées, facilement déployées, les solutions d’IFM encouragent le passage des industriels de la maintenance curative et/ou prévisionnelle à la maintenance préventive conditionnelle, pour une usine toujours plus performante.