Automobile : des machines d'assemblage compétitives et performantes

L’industrie automobile est en quête permanente d’une plus grande disponibilité, notamment des machines d’assemblage. Elle doit aussi composer avec de fortes exigences économiques en maîtrisant ses dépenses énergétiques et ses coûts de maintenance, tout en améliorant la performance (TRS) de ses lignes de production. Grâce à l’Industrie 4.0, constructeurs et équipementiers disposent de solutions de suivi et d’optimisation de plus en plus pointues pour leurs lignes d’assemblage et machines-outils.

Machines d’assemblage : augmentez votre taux de disponibilité et diminuez votre facture d’énergie

Les cahiers des charges des équipementiers réclament une plus grande flexibilité des machines d’assemblage, moyennant des coûts de fonctionnement réduits. Une équation à laquelle répond la technologie IO-Link, permettant à la fois une communication facilitée des valeurs de process et des économies de câblage. Pour chaque besoin d’amélioration d’une ligne de production ou de collecte de données, ifm propose une architecture économique. C’est le gain offert par les machines connectées.

La digitalisation au service de la disponibilité et de la maintenance industrielle des machines d’assemblage

Consciente que la numérisation n’est pas utile dans l’intégralité de l’usine, ifm aiguille ses clients dans la mise en place de capteurs « intelligents » uniquement aux points névralgiques de la chaîne. Leur intégration doit avant tout permettre de réduire le taux de panne, augmentant ainsi le taux de disponibilité machine.

Ainsi, pour les différentes situations pouvant entraîner un arrêt de la ligne de production, les capteurs numériques fonctionnant en IO-Link vous fournissent des éléments diagnostic. Ces informations sur l’état des capteurs permettent d’anticiper les pannes, grâce à :

- un diagnostic à distance, en temps-réel, fourni par la technologie IO-Link

- une sélectivité des arrêts machines en cas de courts circuits.

Sources fréquentes de pannes ou arrêts des machines d’assemblage :

- mauvaise lecture d’un capteur (encrassement de cellule),

- capteur hors plage ou HS

- problème de connectique

- code devenu illisible,

- fil coupé ou court-circuit

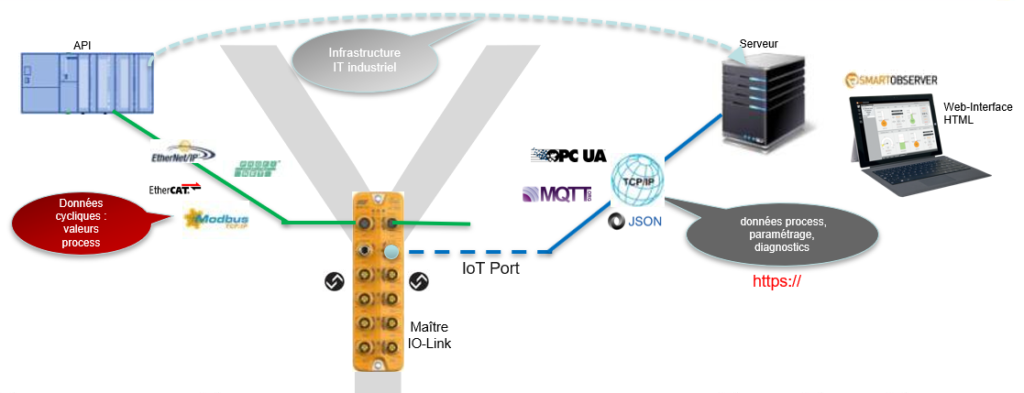

Le cœur de cette architecture technologique et informationnelle est constitué par les blocs d’entrée/sortie IO-Link. Aussi appelés « maîtres IO-Link », ils deviennent les chefs d’orchestre de vos décisions de pilotage et de l’organisation de votre maintenance.

Collecte de données

Pour être parfaitement valorisables, les données collectées sont ainsi transmises via un port dédié des maîtres IO-Link (IoT port). Elles ne transitent donc pas par l’automate, ce qui offre deux avantages d’importance :

- vous pouvez gérer un grand nombre de données sur un serveur, sans encombrer l’automate ni pénaliser le temps de cycle de la machine ;

- vous disposez de 2 adresses IP indépendantes (PLC Port et IoT Port) pour assurer le meilleur niveau de cybersécurité possible.

Ces données sont d’abord disponibles en temps-réel sur notre plateforme moneo, dédié à la maintenance conditionnelle. Elles peuvent aussi être stockées sur un serveur ou un cloud, en s’intégrant, grâce à notre outil automatisé SFI, à votre logiciel de GMAO.

Identifier les possibles sources d’économies pour les machines d’assemblage

Il existe de multiples façons de faire évoluer les coûts de production, pour lesquelles la seule utilisation de la technologie IO-Link permettra plusieurs types de gains.

1/ Energie & industrie : maîtriser vos dépenses ou limiter les dérives

L’installation de compteurs numériques d’air comprimé ou de fluide permet de détecter de façon précoce les fuites éventuelles de votre installation. En effet, la mesure continue œuvre à la comparaison des valeurs définies avec celles constatées. Reliés à un maître IO-Link, les compteurs fournissent des mesures fiables, sécurisées et automatiques qui permettent de déterminer la consommation d’énergie à différents points-clés. Vous pouvez ainsi l’ajuster zone par zone, identifier les utilités qui impactent directement votre facture énergétique et mieux les optimiser.

2/ Câblage économique des machines d’assemblage

En sus des informations-clés dont elle permet de prendre connaissance, la technologie IO-Link offre aussi une réduction de 20 à 30% les coûts de câblage au moyen d’un système unique : la connectique M12. Ces câbles standards permettent de relier les modules IO-Link d’entrée/sortie configurables aux capteurs standards TOR et aux sorties de la machine.

3/ Contrôle qualité : diminuer les coûts de non qualité

Pour que les défauts de fabrication coûtent moins cher, il est utile de les détecter aussi tôt que possible dans la chaîne de production. Cette action n’est pas toujours possible du fait du coût élevé des contrôles qualité standards.

Grâce à une technologie propriétaire ifm, vous pouvez analyser la qualité de vos pièces à n’importe quel point de votre ligne de production. Placé en amont de vos contrôles habituels, notre outil PMD Profiler, insensible aux lumières ambiantes, analyse par exemple :

- L’orientation des pièces

- L’assemblage correct des éléments

- L’intervalle entre les pièces

- Le manque éventuel de pièces

- Le contrôle qu’un usinage a été effectué

Alertés en amont, vous pouvez évacuer rapidement une pièce défectueuse ou corriger un problème de réglage machine qui aurait perturbé plus largement la production.

Traçabilité automobile : deux solutions de marquage et identification

Pour répondre aux exigences réglementaires et au nécessaire suivi des données de production, les pièces automobile ont besoin d’un système de traçabilité fiable et automatisé. Les données sur le cycle de vie du produit (avant le lancement en fabrication, pendant puis une fois le produit terminé et expédié) peuvent être collectées suivant deux méthodes d’identification :

- Identification par code visible (codes 2D) : pour ce faire, les lecteurs d’ifm lisent plus de 35 codes différents (notamment ECC200, code 39, EAN13, code128 ou encore datamatrix)

- Identification par tag RFID : lisibles à grande distance, en masse et capables de stocker un grand nombre de données de façon sécurisée, les étiquettes RFID permettent aussi de résister aux environnements les plus sévères.

Etude de cas

Chaîne de montage : traçabilité des caisses automobiles

Bénéficier d’une gestion synchronisée des ordres de montage en industrie automobile.

> Lire l’étude de cas de notre cluster MyRFIDsolution

Ainsi, la RFID, couplée à la remontée de données via IO-Link, répond parfaitement, et en réduisant les coûts, à certains besoins de suivi et de centralisation de données de l’industrie automobile.

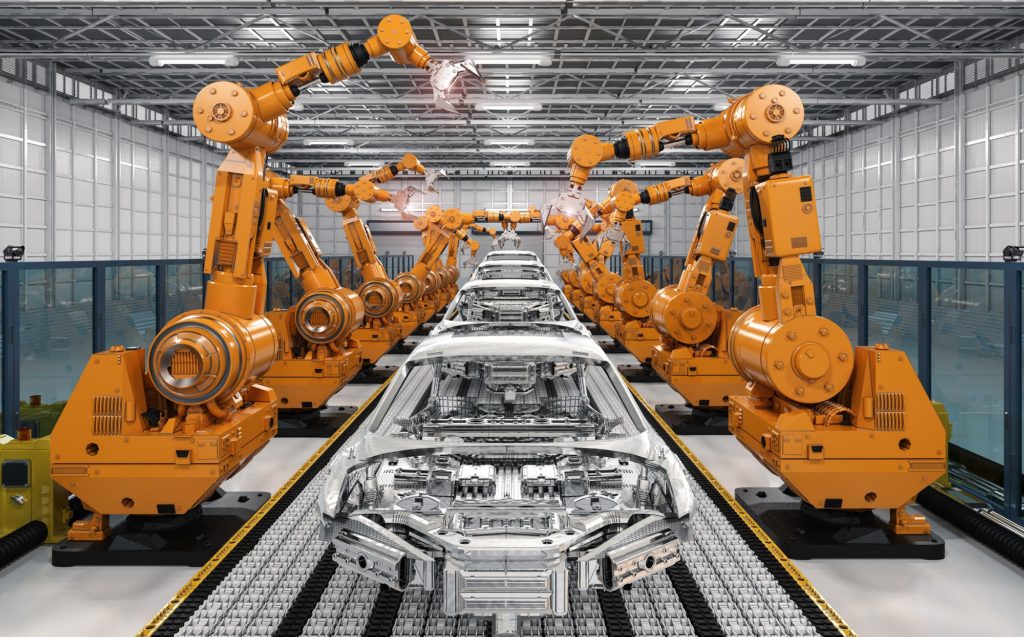

Fiabilité maintenabilité disponibilité : trio gagnant des centres d’usinage

Au cœur des centres d’usinage, les besoins en instrumentation sont particulièrement élevés, pour compenser un environnement industriel sévère. Humidité, graissage et projections diverses créent des conditions d’exercice complexes pour les machines-outils. Celles-ci ont besoin d’une maintenance et de vérifications régulières pour garantir leur bon fonctionnement. Des démarches qui peuvent être facilitées et limitées grâce à des capteurs numériques communicants.

Optimiser la maintenance industrielle des machines-outils

Par manque de visibilité sur l’état réel d’encrassement des capteurs ou sur le niveau de détection, certaines opérations de maintenance (nettoyage) peuvent être effectuées à une fréquence plus élevée que nécessaire. Or, disposer d’informations permettant d’alléger le nombre d’opérations de maintenance, en intervenant uniquement lorsque c’est nécessaire, peut représenter un gain de coût conséquent. D’une part en termes de temps humain mobilisé, d’autre part en termes de temps d’arrêt machine. Vous augmentez ainsi la disponibilité liée aux actions de maintenance industrielle.

Il est possible de mettre en place des indicateurs de maintenance pour de nombreuses actions-clés des centres d’usinage, telles que :

1/ Surveillance de vibration des électro-broches

Les capteurs de vibration permettent de s’assurer que la broche est toujours en état de fonctionner, notamment si elle a reçu un choc, passé inaperçu, durant l’usinage ou pendant le changement d’outils. Grâce à la détection précoce de cette augmentation dynamique, vous réduisez autant les rebuts que l’usure prématurée des outils ou les coûteux arrêts non planifiés. La surveillance de la fatigue des électro-broches permet aussi d’en réduire les stocks, en planifiant la date de remplacement.

2/ Analyses de débit et pression

Les capteurs intelligents de débit, de température et de pression permettent par exemple de s’assurer que les liquides de coupe assurent correctement leur fonction. Un capteur de pression peut être positionné sur l’accumulateur hydraulique. Il permet de s’assurer que la pression d’azote est suffisante pour garantir le temps de cycle de la machine.

Instrumentation de process-clés en centre d’usinage :

- Débit et pression du système d’arrosage des outils

- Pression de graissage

- Débit et pression pneumatique

- Niveau, pression, température du groupe hydraulique

3/ Détection de projections polluantes

Votre détecteur de présence de métal, permettant d’aiguiller une pièce pour une opération d’usinage ou de soudage, peut s’encrasser rapidement à cause de projections polluantes de son environnement. Avec la maintenance prévisionnelle mise en place, les arrêts planifiés peuvent parfois s’avérer inutiles. L’utilisation d’un capteur numérique permet de fournir de nombreuses informations supplémentaires sur l’état du capteur, et notamment de distinguer si le métal détecté provient des pièces elles-mêmes ou de projections à nettoyer. Détecter l’encrassement : une information-clé pour limiter les temps d’arrêt coûteux de votre usine !

Collecte de données en temps-réel pour une maintenance conditionnelle

Les valeurs process obtenues par le biais des capteurs numériques IO-Link, capteurs d’analyse vibratoire ou toute autre information de la machine, sont transmises jusqu’à votre tableau de bord Smart Observer. Fournies en temps-réel et détaillées pour chaque capteur, les informations permettent aux opérateurs de maintenance de personnaliser leur propre cockpit. Ils peuvent ainsi agir efficacement pour optimiser les opérations de maintenance tout en étant à distance.

Également transmises à votre logiciel de GMAO (ex SAP GM), ces données peuvent générer en automatique un OT (ordre de maintenance) ou lancer la commande d’une pièce de rechange de la maintenance. Cette automatisation de la GMAO assure des gains substantiels pour les équipes de maintenance.

Identification des pièces, traçabilité des outils : le suivi des opérations d’usinage

Pour gagner en temps de réalisation et en fiabilité de détection, la traçabilité industrielle des outils dans votre magasin d’outils peut être réalisée par RFID. L’objectif est de suivre l’état des stocks ou d’assurer le bon appairage entre 2 pièces.

Le suivi des palettes lors d’un process de manutention ou d’assemblage est souvent assuré par la technologie RFID 13,56MHz et parfois en RFID UHF pour garantir de plus grandes distances de lecture.

Les pièces automobile usinées ou plastique bénéficient de solutions d’identification 2D (Datamatrix ou QR code) qui sont relues avec nos lecteurs de codes 2D fiables et simples à régler.

Etude de cas

Traçabilité des palettes en logistique

Fluidifier la traçabilité des palettes et la gestion des flux sortant des lignes de packaging vers les entrepôts de stockage dans le domaine de la logistique.

> Lire l’étude de cas de notre cluster MyRFIDsolution

Grâce à la technologie IO-Link, intégrée à tous nos capteurs, l’industrie automobile dispose d’une solution unique à ses besoins économiques (câblage), énergétiques (suivi de consommation), analytiques (remontée d’informations) et de traçabilité. De plus, œuvrant depuis longtemps à la réduction maximale des temps d’intervention et de maintenance, ifm a développé des produits remplaçables en un temps très limité. La digitalisation des processus-clés de vos machines d’assemblage et machines-outils est ainsi réalisable simplement et dans un délai maîtrisé.